基安云分享智能加药系统自动加药工艺流程

发布日期:2024-01-25 浏览次数:作者:小编

智能加药系统像人类大脑一样具备接收、存储、分析信息等功能,基安云智能加药系统采用 “前馈 + 反馈”的闭环控制模式。

首先通过前馈专家模型采集分析源水流量、浊度、 PH 值 等数据信息并快速建模,再利用人工神经网络对模型进行深度学习,通过多步预测、滚动优化和反馈校正识别出加药量和变量之间的对应关系,最终得出最精准的药剂投加量。基安云智能加药系统可通过软件平台对工艺过程进行全自动监控、诊断,投药全程自动化控制,设备故障自动进行切换控制;实现对设备运行、药剂消耗、水质监控等方面进行实时诊断、数据分析、故障预测及报警 。

投加系统包括用于检测进水口水质的进水端 水质监测仪器 、用于检测出水口水质的 水质监测仪器 、用于根据进水口水质和出水口水质计算投药参数的控制装置和用于根据投药参数投药的投药装置,进水端 水质监测仪器 、出水端 水质监测仪器 和投药装置均与控制装置连接。通过进水端 水质监测仪器 检测进水口水质,出水端 水质监测仪器 检测出水口水质,控制装置根据进水口的水质实时计算出投药参数;同时根据相关标准定义的水质指标设定值和出水口水质实时修正投药参数;实现了基于前馈和反馈复合的污水处理药剂投加控制,具有控制过程反应迅速,投药量调节精确的优点,可以达到保证出水口水质的同时节省药剂,避免多余药剂污染环境的效果。

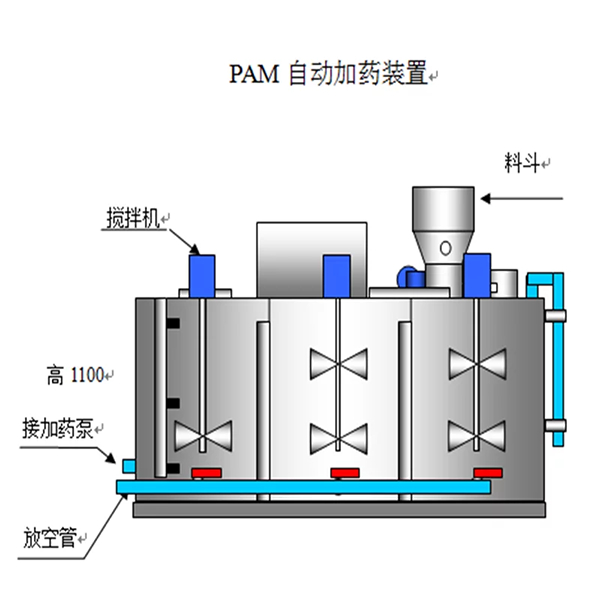

装置工作原理:干粉絮凝剂加入干粉料斗后,按设定的配比浓度,由螺杆给料机定量输入溶解箱内,与定量的清水混合,经过搅拌器搅拌、熟化后,由计量泵将混合液外输至加药点 。

絮凝剂自动加药工艺流程

设备包括浸润器、溶药搅拌器、加药泵、稀释装置、仪表、管路、管路附件、控制柜。此控制柜既可手动按钮控制,也可与 PLC控制柜联动控制。

自动加药装置

加药设备示意图

基安云智能加药系统采用基于 SS 负荷 、 PH 值 的前馈补偿,结合出水 SS 浓度 、 PH 值 安全控制的综合策略。安全控制环节根据出水出水 SS 浓度 、 PH 值 ,动态调节控制策略。前馈补偿控制环节,实时监测水质水量和工艺运行参数,利用寻优模型算法,将采集数据与加药量进行关联控制,减少进水负荷变化对出水 SS 浓度 、 PH 值 结果的干扰和影响,同时降低甚至停止不必要的药剂投加 。

系统组成:

1. 在线监测仪表主要用于实时监测沉淀池等 SS 浓度 、 PH 值 ,作为控制信号发送到智能加药系统;

2. 控制模块包括数据采集与传输模块、加药控制模块、人机交互等,实现药剂投加过程的前馈补偿与安全控制;

3. 配套软件系统的主要功能为:远程控制、实时数据显示、参数设定、报警显示、趋势查询、权限管理等。

生产采用的干粉絮凝剂为每袋 25kg 的有机高分子助凝剂。现场根据干粉稀释浓度要求、加药箱的容积、计量泵排量、每天加药量,合理确定了外输量、干粉加药浓度等参数。

目前在污水处理过程中,一般采用反馈控制的方法,可抑制外部扰动的影响,确保过程的稳定性,并优化经济指标,反馈控制系统的组成包括被控过程、检测器、变送器、控制器及执行器。反馈控制具有对内部系统参数变化和外部环境干扰敏感度高的优点。如果被控变量实际值与给定值发生偏离,控制系统就会立巧响应并校正偏差。因此反馈控制对无法预计的干扰具有明显优势。

前馈反馈复合控制具有以下优点:

1、通过反馈控制可以保证受控变量的控制精度,既保证受控变量稳定后的数值,又能克服前馈控制回路之外的各种扰动的影响;

2、引入反馈控制后,可以降低对前馈控制模型精度的要求,便于简化和实施前馈控制模型;

3、反馈控制回路提高了前馈控制模型的适应性。 如果自动加药装置测出的流量值和 SS 浓度暂时不可用 ( 例如出现了故障 ) ,系统会自动采用锁定故障前的加药量,并按照此加药量持续加药。

- 上一篇:智能加药系统在自动化控制下的优势有哪些?

- 下一篇:《甘肃省水网建设规划》印发实施